5G/4G工業網關設備遠程運維解決方案 賦能工業智能化運維新篇章

在工業互聯網浪潮與智能制造轉型的驅動下,工業現場設備的穩定、高效、智能化運行至關重要。傳統的現場運維模式,如人工巡檢、本地調試,已難以滿足對設備狀態實時感知、故障快速響應、程序敏捷迭代以及數據深度挖掘的迫切需求。5G/4G工業網關作為連接工業設備與云端平臺的核心樞紐,其遠程運維解決方案正成為破解這些難題的關鍵。一套集成了遠程調試、實時監控、程序遠程上下載與數據智能處理功能的綜合方案,能顯著提升運維效率、降低運營成本并保障生產連續性。

一、 核心功能模塊解析

1. 遠程調試與診斷

基于安全的遠程接入通道(如VPN、加密隧道),授權工程師可隨時隨地通過Web或專用客戶端訪問工業網關及其連接的下層PLC、傳感器等設備。無需親臨環境復雜或偏遠的生產現場,即可完成參數配置修改、邏輯程序檢查、故障代碼讀取與初步診斷。這極大地縮短了故障排查與恢復時間,并減少了工程師的差旅負擔與安全風險。

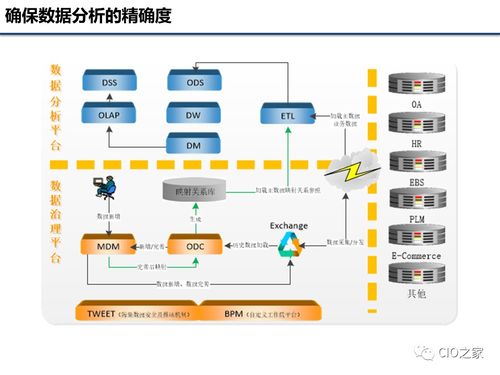

2. 全方位實時監控

工業網關持續采集設備運行狀態數據(如CPU負載、內存使用率、網絡連接狀態、接口狀態)以及其所連接工業設備的關鍵工藝參數(如溫度、壓力、流量、轉速等),并通過5G/4G網絡實時上傳至云端監控中心。運維人員可通過可視化看板實時掌握全網設備健康狀態,設置閾值告警(如流量異常、設備離線),實現預測性維護,防患于未然。

3. 程序遠程上下載與管理

這是遠程運維的核心能力之一。支持對網關自身的固件、配置腳本,以及對網關所代理的下位機(如PLC)的控制程序,進行安全、可靠的遠程上傳、下載和版本管理。在設備程序需要升級、修復漏洞或優化邏輯時,可批量、分步執行,并具備完善的版本回滾機制,確保升級過程可控、風險最低,保障生產穩定。

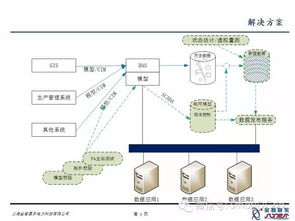

4. 智能化數據處理與邊緣協同

現代5G/4G工業網關通常具備較強的邊緣計算能力。解決方案不僅實現數據的透明傳輸,更支持在網關側進行數據預處理(如濾波、壓縮、格式轉換)、邊緣分析與規則引擎執行。例如,在本地完成異常數據識別、簡單邏輯控制或實時告警生成,再將高價值、聚合后的數據上傳至云端進行大數據分析與建模,有效減輕網絡帶寬壓力與云平臺負載,實現云邊端協同的智能化數據處理。

二、 解決方案架構與優勢

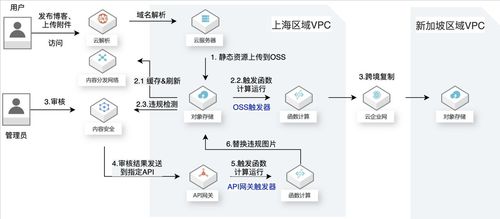

典型的解決方案采用“端-邊-管-云-用”的架構:

- 端:各類工業設備與傳感器。

- 邊:內置遠程運維代理的5G/4G工業網關,負責數據采集、協議轉換、邊緣計算與安全接入。

- 管:利用5G(大帶寬、低時延、海量連接)或4G(廣覆蓋、成熟穩定)無線網絡,提供可靠、安全的遠程通信管道。

- 云:部署在公有云或私有云的遠程運維管理平臺,提供設備管理、監控大屏、告警中心、數據存儲與分析、用戶權限管理等功能。

- 用:面向運維工程師、管理人員的Web端、移動APP等應用界面。

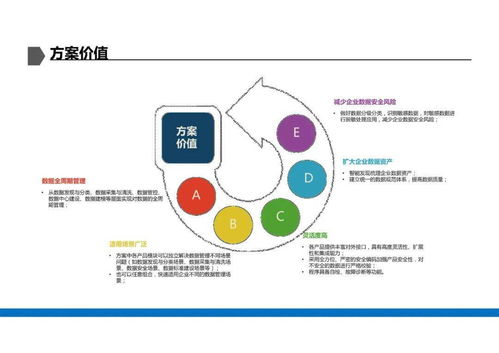

核心優勢:

降本增效:大幅減少現場巡檢與維護次數,提升故障響應與處理速度。

安全可靠:端到端的加密通信、嚴格的訪問控制與操作審計日志,保障工業控制網絡安全。

靈活敏捷:支持對廣泛分布的設備進行集中化管理與批量操作,適應業務快速變化。

數據驅動:匯聚設備全生命周期數據,為預測性維護、工藝優化、能效管理提供數據基石。

* 7x24小時無人值守:實現對偏遠、高危或無人值守站點的持續有效運維。

三、 應用場景與展望

該解決方案廣泛應用于智慧水務、智能電網、智能制造生產線、油氣田監控、環保監測、智能交通、新能源(風電、光伏)電站等場景。隨著5G網絡的全面鋪開與切片技術的應用,遠程運維的實時性與可靠性將進一步提升,結合人工智能與數字孿生技術,未來將實現從“遠程響應”到“自主優化”的演進,真正構建起智能、韌性的工業運維體系,為工業數字化轉型注入強大動力。

如若轉載,請注明出處:http://www.live788.com.cn/product/59.html

更新時間:2026-01-19 21:09:25